ファイバーレーザー溶接のメリットとデメリット | 次世代の高効率溶接技術

ファイバーレーザー溶接は、光ファイバーを媒質とするレーザーを用いた最新の溶接技術です。高精度かつスピーディーな加工が可能で、

近年は自動車や電子部品、医療機器など幅広い分野で導入が進んでいます。

ここでは、一般的に知られている「高精度・寸法維持」の強みに加え、その他のメリットとデメリットをまとめました。

こちらもあわせてご確認ください↓

精密板金の溶接種類4選

TIG溶接のメリットとデメリット

YAG溶接のメリットとデメリット

半自動溶接のメリットとデメリット

ファイバーレーザー溶接のメリット

エネルギー効率が高い

従来のレーザー溶接に比べて変換効率が高く、消費電力を抑えながら強力な出力を実現できます。省エネ性に優れた加工方法です。

厚板から薄板まで対応可能

レーザーの集光性が高く、深い溶け込みも可能なため、従来難しかった厚板加工にも対応できます。幅広い製品分野で活用できるのが特長です。

生産性の向上

高出力のビームを安定して供給できるため、従来よりも高速で安定した溶接が可能です。量産品における加工効率を大きく改善します。

長寿命でメンテナンス性が良い

発振器の寿命が長く、光学系のメンテナンス頻度も低いため、安定稼働を実現しやすい点も魅力です。

ファイバーレーザー溶接のデメリット

設備投資が大きい

導入コストは高額であり、初期投資の負担が大きくなります。特に小規模な生産では費用対効果の検討が必要です。

高度な制御技術が必要

高出力であるがゆえに、条件設定やプログラム制御には専門的な知識と経験が求められます。

反射率の高い材料には注意

アルミや銅など反射性の高い材料を加工する際は、条件設定が難しく、加工が不安定になる場合があります。

初期不良リスク

レーザー光が強力なため、条件を誤ると穴あきや過剰な溶け込みが発生する可能性があります。試作段階での調整が不可欠です。

ファイバーレーザー溶接の事例紹介|高反射材|ステンレスの高精度接合

背景

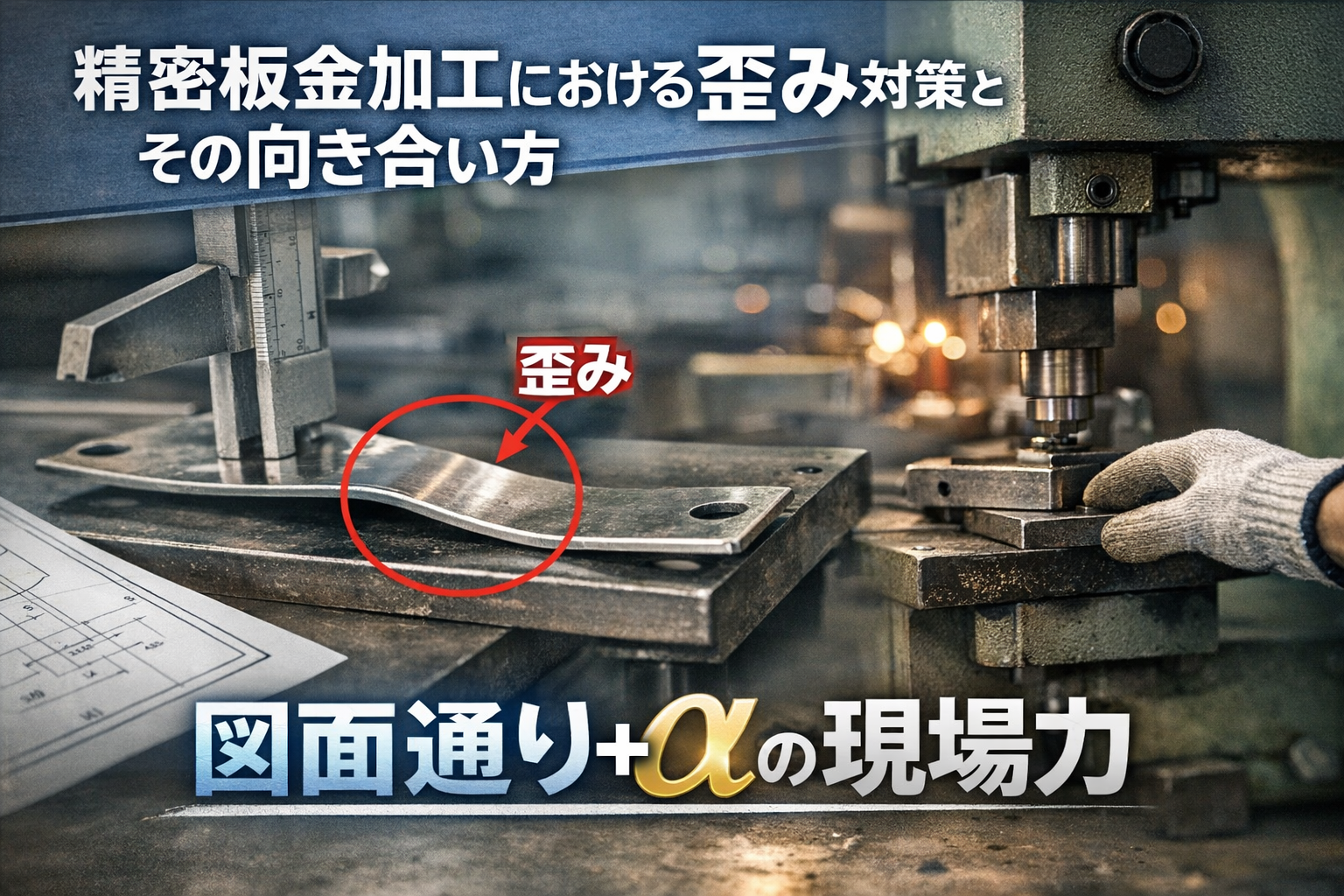

精密部品メーカー様から「高反射材・ステンレスを歪みなく加工したい」とのご要望をいただきました。従来のレーザー溶接では熱制御が難しく、安定性に課題がありました。

採用した溶接方法|ファイバーレーザー溶接

高効率で深溶け込みが可能な ファイバーレーザー溶接 を採用。

エネルギー効率が高く、高反射材にも安定して適応できる点が評価されました。

加工の工夫・ポイント

パルス条件を調整し、熱影響を最小限に抑制

異種材の組み合わせにも対応できるよう、試作を重ねて条件を最適化

成果

歪みの少ない接合を実現し、従来よりも品質が安定。お客様からは「新製品開発におけるキーテクノロジーとして採用したい」と高い評価をいただきました。

現場の声

実際にファイバーレーザー溶接を担当した現場からは、次のような声が上がっています。

素材(鉄)に最適

鉄材との相性が良く、深溶け込みで強度も確保できる。

細かい部分にも対応可能

微細な部品や狭いエリアでも安定した溶接が可能。

仕上がりが綺麗

ビードが整っており、後工程での仕上げも最小限で済む。

ファイバーレーザー溶接は、高出力かつ省エネ性に優れた次世代の溶接技術です。厚板から薄板まで幅広く対応でき、生産性やメンテナンス性の面でも優れています。

一方で、導入コストや制御の難しさといった課題もあるため、用途や生産規模に応じた最適な選択が重要です。