精密板金の溶接種類4選

精密板金における溶接の種類

精密板金加工では、製品の品質や精度を左右する重要な工程が溶接です。

素材や板厚、製品の用途によって最適な溶接方法は異なります。

当社では、TIG溶接・YAGレーザー溶接・半自動溶接・ファイバーレーザー溶接の4種類に対応し、試作から量産まで高精度な製品づくりを実現しています。

溶接は単なる接合ではなく、強度・耐久性・外観品質に直結する加工です。

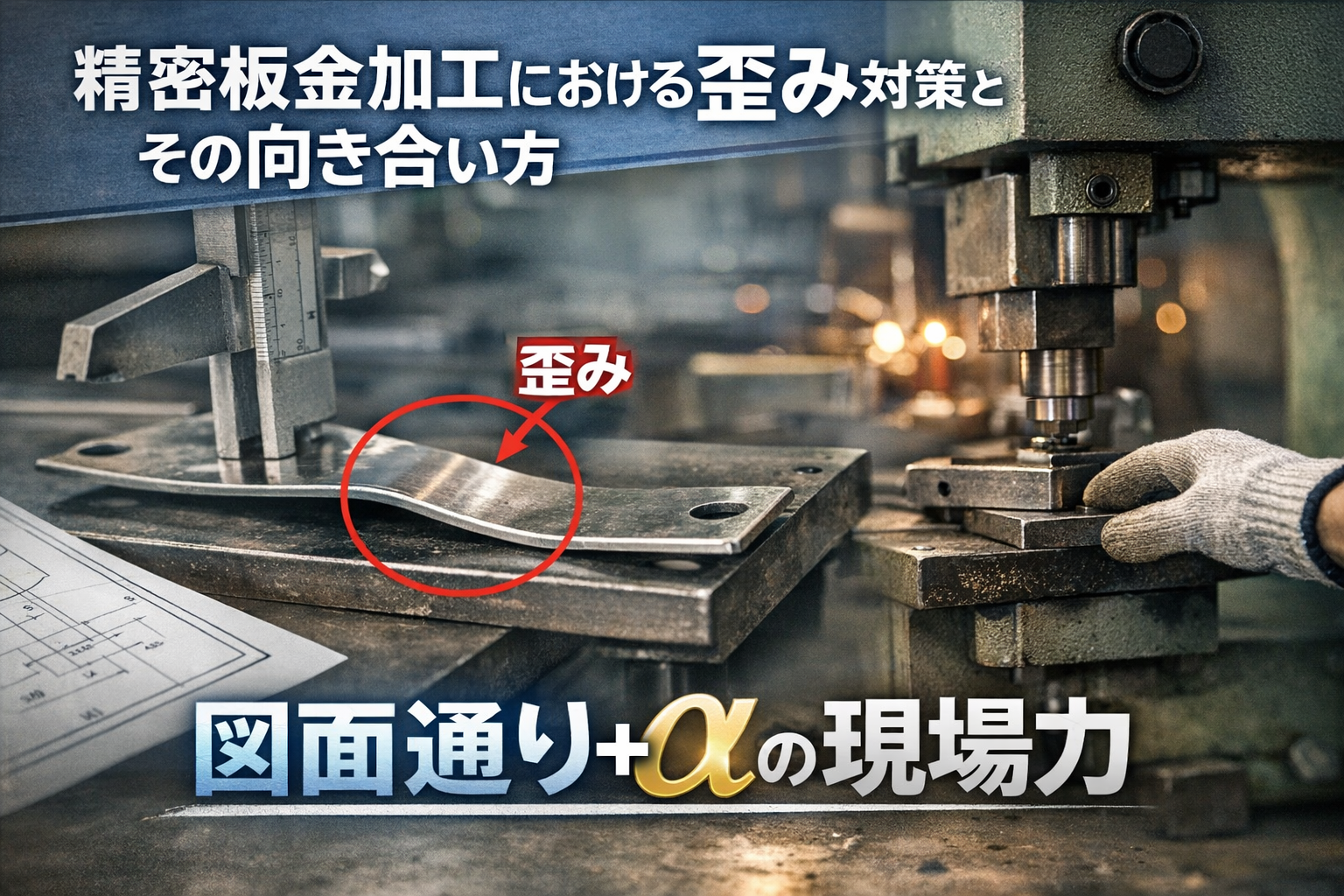

特に精密板金では、歪みを抑え、寸法精度を保ちながら接合する技術が求められます。

当社では用途や材質に応じて、最も適した溶接方法を選定しています。

TIG溶接(ティグ溶接)

特徴

タングステン電極とアルゴンガスを使用するアーク溶接

スパッタ(溶接中の飛び散り)が少なく、美しい仕上がり

薄板やアルミ、ステンレスなど高精度加工に最適

メリット

外観品質が高く、装飾性のある部品にも対応

溶け込みのコントロールがしやすい

小ロットや試作にも柔軟に対応可能

こちらもあわせてご確認ください↓

TIG溶接の特徴とメリット・デメリット|精密板金加工で重宝される理由

YAGレーザー溶接

特徴

YAG(ヤグ)レーザー光を用いて金属を溶融・接合

熱影響が少なく、精密部品や微細加工に向く

小型部品や熱変形を避けたい製品に最適

メリット

歪みを抑えた高精度加工

細かいスポット溶接や連続溶接が可能

製品寸法精度の維持に有効

こちらもあわせてご確認ください↓

YAG溶接のメリットとデメリット | 精密板金加工に適したレーザー溶接

半自動溶接(MIG/MAG溶接)

特徴

ワイヤを自動送給しながら手動でトーチを操作

厚板や構造部材の強度確保に適する

生産スピードが速く、量産にも向く

メリット

高い生産性とコストパフォーマンス

強度重視の製品に適用可能

幅広い材質に対応可能

こちらもあわせてご確認ください↓

半自動溶接のメリットとデメリット |大量生産に適した溶接方法

ファイバーレーザー溶接

特徴

高出力のファイバーレーザー光を使用

YAGレーザーよりもエネルギー効率が高く、高速加工が可能

ステンレス・アルミなど幅広い金属に対応

メリット

高速かつ深い溶け込みで強度に優れる

ステンレス・アルミともに最大溶け込み深さ、4.0㎜まで可能

熱影響が少なく、歪みの抑制に効果的

生産効率と精度の両立が可能

こちらもあわせてご確認ください↓

ファイバーレーザー溶接のメリットとデメリット | 次世代の高効率溶接技術

製品に最適な溶接方法を選ぶポイント

材質(ステンレス・アルミ・鉄など)

板厚(薄板か厚板か)

用途(外観重視か、強度重視か)

数量(試作・小ロット・量産)

当社では、お客様の製品仕様に合わせて最適な溶接方法を提案します。

上記の4種類から最適な溶接対応が可能です。

精密板金溶接のご相談は第一金属製作所へ

TIG溶接・YAGレーザー溶接・半自動溶接・ファイバーレーザー溶接の4種類に対応し、薄板から厚板まで一貫対応可能です。

試作から量産まで、歪みを抑えた高精度溶接を提供いたします。

精密板金溶接のご依頼・ご相談はお気軽にお問い合わせください。