半自動溶接のメリットとデメリット |大量生産に適した溶接方法

半自動溶接(MIG/MAG溶接)は、ワイヤを自動的に送給しながら行う溶接方法で、自動車・建設機械・産業機器など幅広い分野で利用されています。

高い生産性や強度面のメリットは広く知られていますが、それ以外にも多くの特長があります。一方で、いくつかの課題も存在します。ここではその両面を解説します。

こちらもあわせてご確認ください↓

精密板金の溶接種類4選

TIG溶接のメリットとデメリット

YAG溶接のメリットとデメリット

ファイバーレーザー溶接のメリットとデメリット

半自動溶接のメリット

溶接スピードが速い

アークの安定性が高く、連続作業に向いているため、大型部品や長尺部材の溶接も効率的に行えます。

自動化・ロボット化との相性が良い

ロボット溶接システムと組み合わせることで、人手不足の解消や品質の安定化につながります。特に量産品では大きな効果を発揮します。

比較的容易な操作性

他の溶接方法と比べて習熟が早く、作業者の教育コストを抑えられるのも利点です。現場での導入・普及が進んでいる理由のひとつです。

屋外作業にも対応可能

適切な条件を整えれば、風のある屋外や大型構造物の現場溶接にも活用でき、建設・土木分野で広く用いられています。

半自動溶接のデメリット

スパッタ(火花)が多い

溶接中に飛散するスパッタが多く、仕上げ後の清掃や研磨の手間が増える場合があります。

外観品質にばらつきが出やすい

溶接ビードの仕上がりは美観性に劣る場合があり、外観を重視する製品には不向きです。

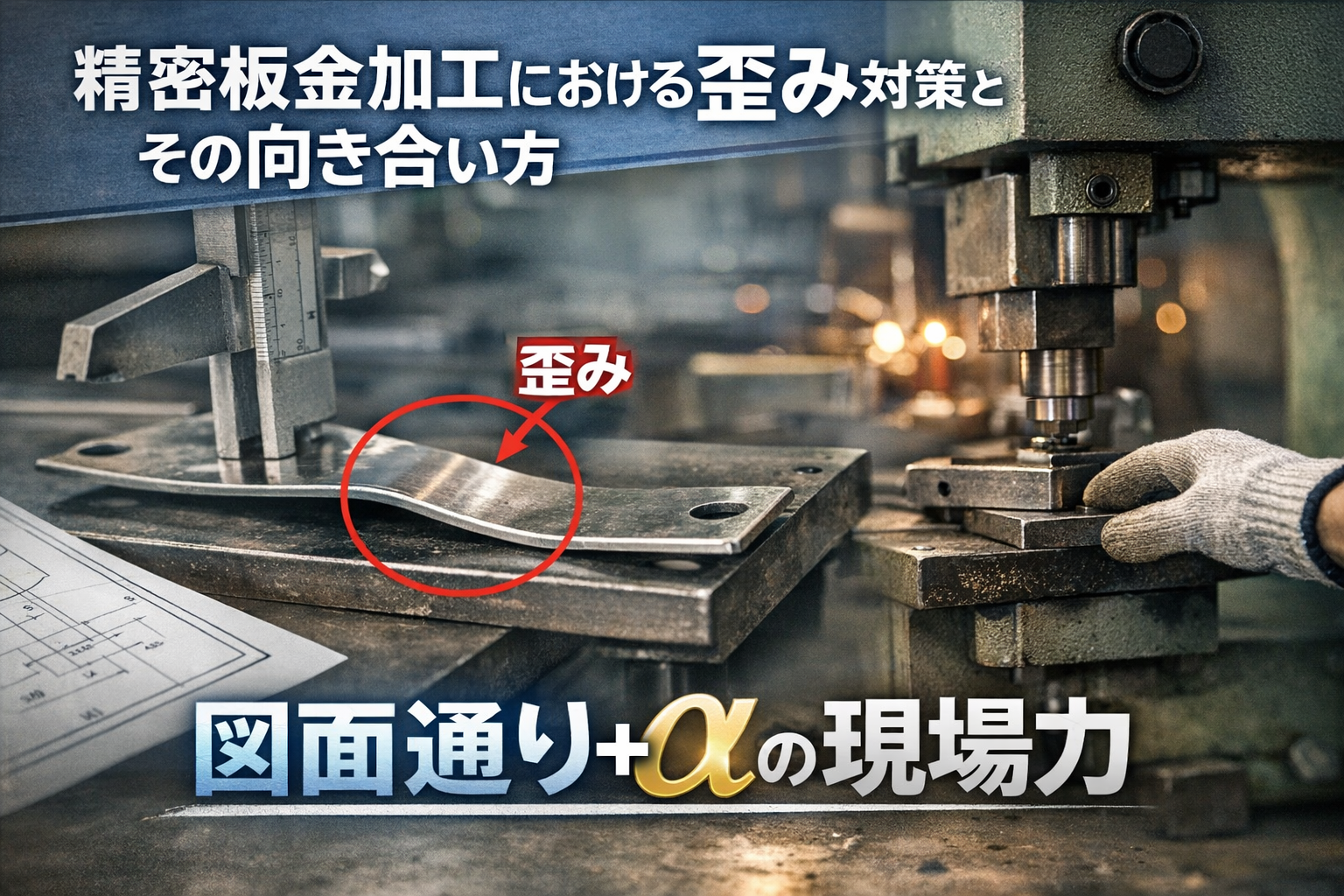

薄板加工には注意が必要

熱入力が大きいため、薄板では歪みや焼き抜けが発生するリスクがあります。条件設定に熟練した調整が欠かせません。

ガス環境に左右される

シールドガスを使用するため、風の強い屋外では品質が安定しにくい点があります。

半自動溶接の事例紹介|産業機器部品の量産効率化

背景

産業機器メーカー様より「量産部品の溶接コストを下げたい」とのご依頼をいただきました。従来は手作業が多く、生産効率に課題がありました。

採用した溶接方法|半自動溶接

スピードと安定性を兼ね備えた 半自動溶接 を採用。大量生産におけるコストメリットを重視しました。

加工の工夫・ポイント

溶接条件を標準化し、品質のばらつきを低減

専用治具を導入し、作業者による差を最小化

成果

溶接工程の工数を約30%削減し、安定した品質を維持。結果として コストダウンと納期短縮の両立 を実現しました。

現場の声

実際に半自動溶接を担当した現場からは、以下のような評価が上がっています。

歪みが少ない

熱入力が安定しており、大量生産でも形状の安定性を保てる。

スピードが速い

アークが安定し、従来工法に比べて大幅な作業時間短縮が可能。

半自動溶接は、スピードと効率性を重視する大量生産に最適な溶接方法です。自動化との相性も良く、産業機器や自動車関連など幅広い分野で活躍しています。

一方で、外観品質や薄板加工には制約があるため、製品仕様や用途に応じた最適な溶接方法を選択することが重要です。