TIG溶接の特徴とメリット・デメリット|精密板金加工で重宝される理由

精密板金加工において欠かせない溶接方法のひとつが TIG溶接(ティグ溶接) です。

タングステン電極と不活性ガスを利用するこの工法は、仕上がりの美しさに定評があり、医療機器や食品機械など外観品質が求められる製品に多く採用されています。

ここでは、TIG溶接のメリットとデメリットを整理し、なぜ精密板金加工の現場で選ばれているのかを解説します。

こちらもあわせてご確認ください↓

精密板金の溶接種類4選

YAG溶接のメリットとデメリット

半自動溶接のメリットとデメリット

ファイバーレーザーのメリットとデメリット

TIG溶接のメリット

幅広い材質に対応可能

鉄・ステンレス・アルミニウム・銅など、多様な金属に適応できます。異なる金属同士の接合にも活用できるため、新しい製品の試作や開発段階で特に有効です。

スパッタ(火花)がほとんど出ない

アーク溶接の中でも飛散物が少なく、溶接後の表面がきれいに仕上がります。研磨や後処理の作業負担を減らし、コスト削減にもつながります。

強度の高い溶接が可能

熱のコントロール精度が高く、適切な溶け込みを実現できます。そのため、長期的に使用する製品でも信頼性の高い接合部が得られます。

酸化や気孔の発生を抑制

アルゴンなどのシールドガスにより、酸化や気泡が入りにくく、耐食性が必要な部品にも適しています。

TIG溶接のデメリット

生産スピードが遅い

高精度で仕上げる反面、加工速度は他の溶接方法より遅めです。大量生産では効率が下がるため、レーザー溶接や半自動溶接と使い分けが必要です。

熟練した技術者が必要

溶融状態を見極めながら進めるため、経験豊富な作業者でないと安定した品質が得られません。人材育成に時間とコストがかかる点が課題です。

工数が増えやすくコスト高に

一つひとつ丁寧に仕上げる分、工数がかかりやすく、特に量産品ではコスト面の負担が増える傾向があります。

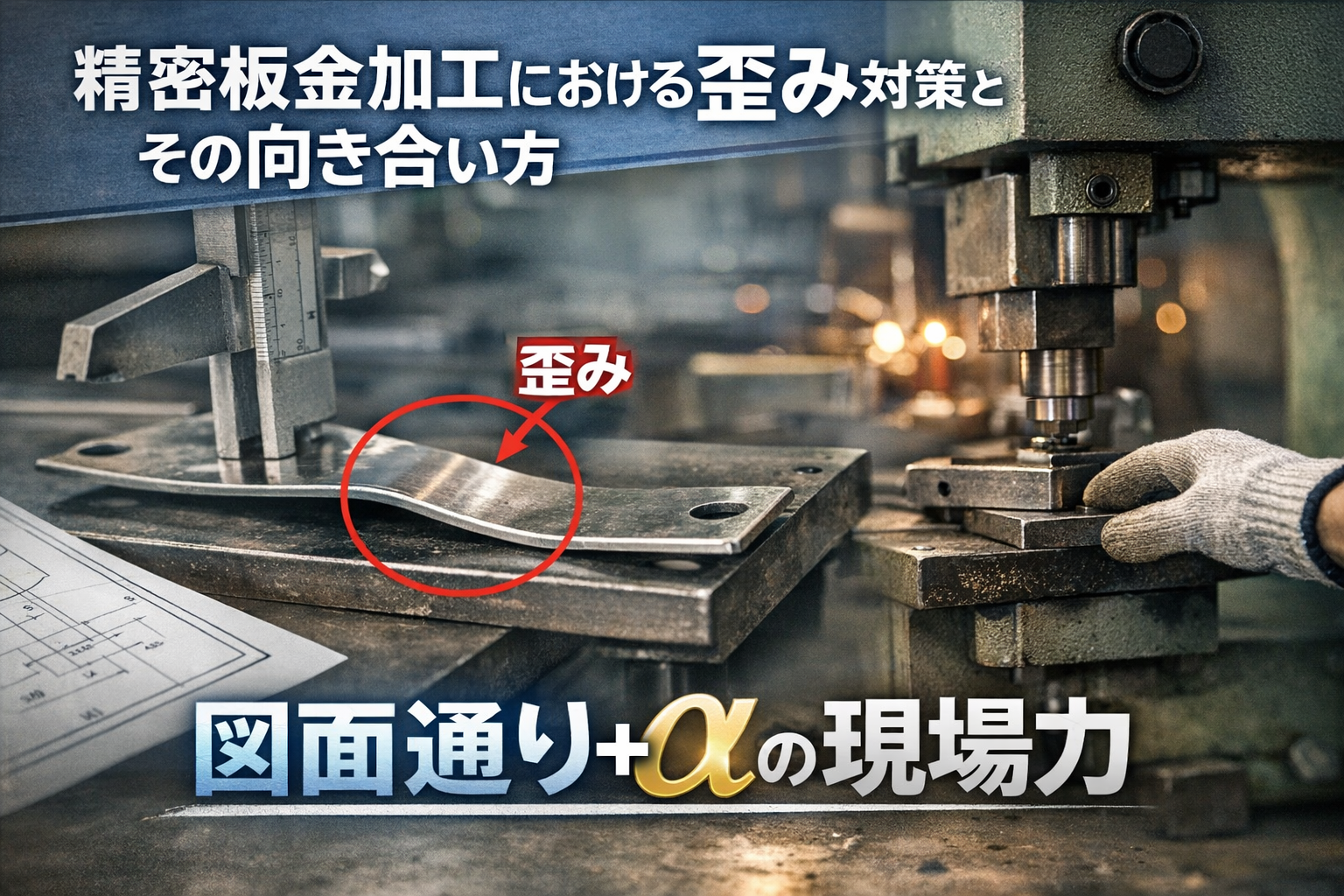

熱による変形リスク

高温作業により母材が膨張・収縮し、薄板や長尺物では歪みが発生しやすくなります。精密部品では溶接後の寸法管理が欠かせません。

TIG溶接の事例紹介|通信機器フレームの外観品質向上

背景

通信機器メーカー様から「筐体フレームを美観良く仕上げたい」というご要望をいただきました。強度と同時に、外観品質が重視される案件でした。

採用した溶接方法|TIG溶接

美しいビードを形成できる TIG溶接 を採用。外観性と精密さを両立できる点が評価されました。

加工の工夫・ポイント

アルミ材を対象に、歪みを抑えた低電流での条件設定

表面仕上げを考慮した治具設計

成果

外観検査基準をクリアし、お客様からは「塗装前でも見栄えが良い」と高評価。展示会出展用の製品として採用されました。

現場の声

実際にTIG溶接を担当した現場からは、次のような意見が寄せられています。

素材(鉄)に最適

鉄材との相性が良く、安定した溶接品質を確保できる。

細かい部分に対応可能

狭い箇所や複雑形状でも、確実に溶接できる。

仕上がりが綺麗

ビードが整っており、塗装前でも美観を損なわない。

TIG溶接は「外観の美しさ」「高い信頼性」「多様な材質への対応力」といった強みから、少量生産・試作・高品質が求められる製品に最適な溶接方法です。

一方で「作業スピード」「コスト」などの課題もあるため、製品の特性や生産数量に応じて最適な溶接法を選択することが重要です。