タップ加工とは |精密板金に欠かせないネジ立て加工

タップ加工とは、金属板にネジ山を形成する加工方法で、精密板金において欠かせない工程のひとつです。

小さな部品であっても確実にネジを立てることで、組立や固定の品質が左右されるため、高い精度が求められます。

当社ではポイントタップやロールタップを使い分け、材質や形状に応じて最適なタップ加工を行っています。

ポイントタップとロールタップの違い

ポイントタップ(切削タップ)

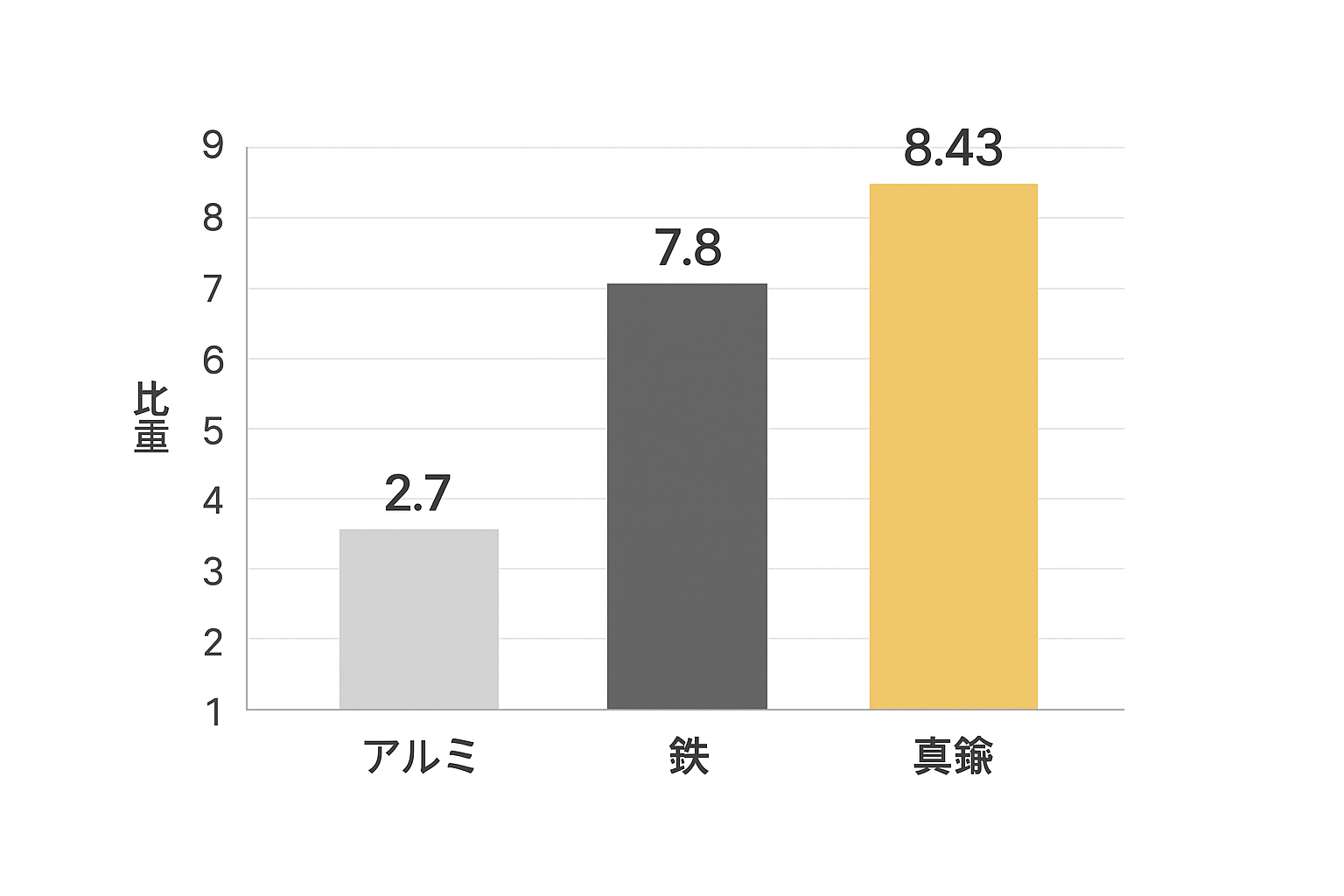

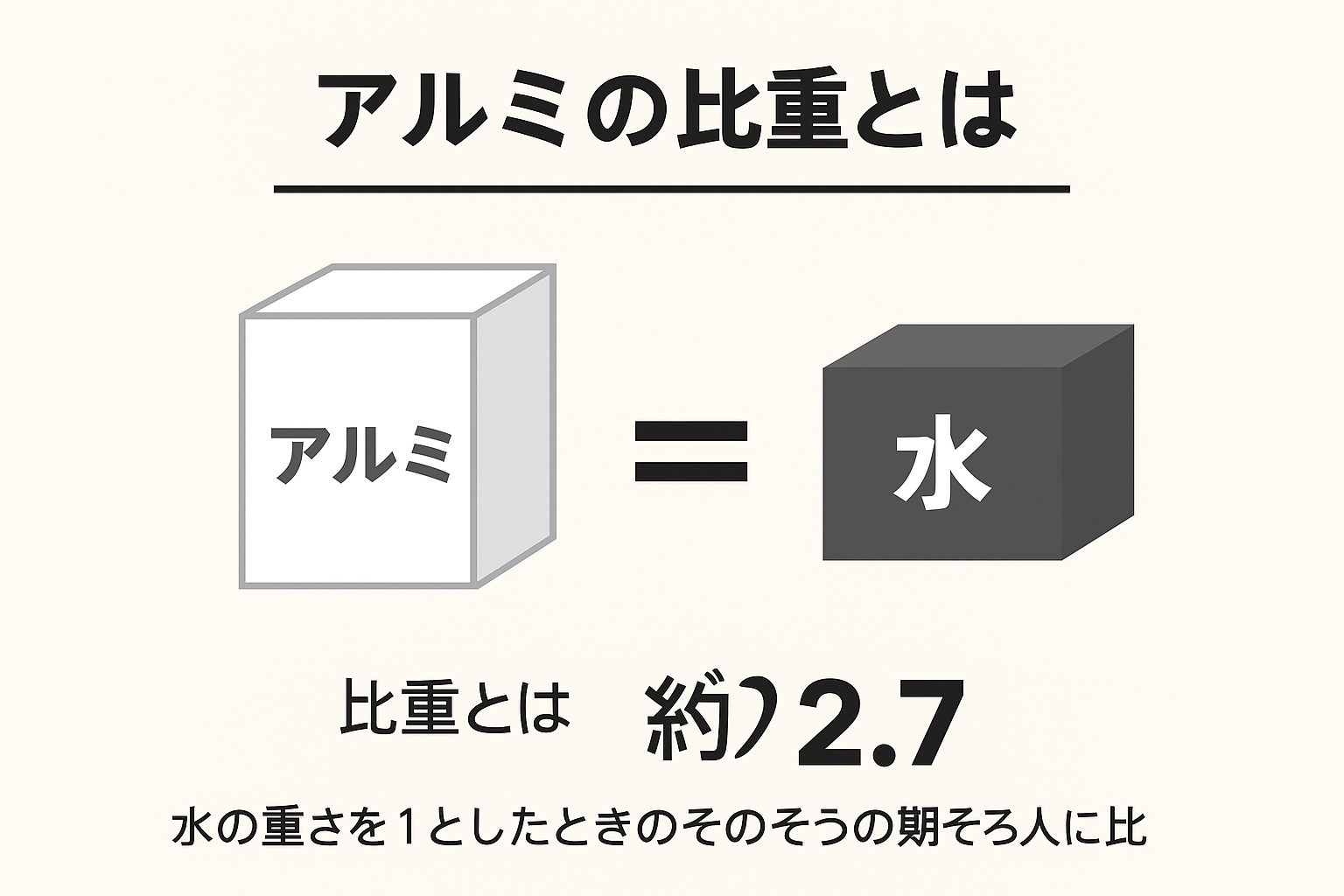

刃先で切り込みを入れながらネジ山を削り出す方法。切りくずが前方に排出されるため、アルミや銅、真鍮などの被削性の高い材質に向いています。

ロールタップ(転造タップ)

切削ではなく、塑性変形によって材料を押し広げてネジ山を成形する方法。

切りくずが出ないため、強度が高く、美しいネジ山が得られます。ステンレスなど粘りのある材質や、バ―リング加工を施した穴に適しています。

材質による使い分け

鉄:比較的やわらかく、切りくずの排出性に優れたポイントタップが有効。バーリングタップの場合はロールタップに切替えます。

ステンレス:硬度が高く粘りがあるため、ステンレス用のポイントタップが有効。複合機での加工時が切削タップにて加工し、工程内検査を的確に実施しています。

アルミ・真鍮・銅:被削性が良く切りくず排出性に優れたポイントタップが有効。特にアルミは目詰まりしやすいため、適切な加工条件が重要です。

バ―リング加工とタップ加工の関係

薄板にタップを立てる場合、強度を確保するためにバ―リング加工(穴の周囲を盛り上げる加工)を行い、

その上でロールタップを使用するケースが一般的です。こうすることで、タップ深さを確保し、ネジ山の強度を高めることができます。

タップ加工で起こりやすい不良と対策

タップ加工は単純な穴あけに比べ、工具や条件の影響を受けやすいため、不良対策が非常に重要です。

1. ネジ山の欠け・潰れ

【原因】切削条件が合っていない、または工具摩耗。

【対策】工具寿命の管理、切削油の適切な使用、板厚に応じたタップ選定。

2. ネジの深さ不足

【原因】バ―リング高さ不足やタップの送り量不良。

【対策】前工程でのバ―リング高さを規格化し、全数ゲージで確認。

3. 切りくず詰まり(アルミ・銅系に多い)

【原因】切削タップ時の切りくず排出不良。

【対策】ポイントタップの使用、切削油の強制供給、エアブローによる排出。

4. タップ折れ

【原因】下穴寸法の不適切設定や加工硬化。

【対策】材質ごとの適正下穴径の遵守、ロールタップへの切替検討。

当社のタップ加工の特長

1. 不良率低減の取り組み:工具摩耗管理や前工程のバ―リングチェックを徹底。

2. 精度保証:要求公差±0.01mmの板金精度を実現し、ネジ穴もゲージ確認。

3. 一貫対応:バ―リング・タップ加工から溶接、表面処理、組立まで一括で対応。

4. 多品種少量対応:試作から量産まで幅広く対応。小ロットでも短納期で柔軟に対応可能。

タップ加工は「ポイントタップ」と「ロールタップ」の選定だけでなく、材質・板厚・バ―リング形状による条件設定が重要です。

さらに、不良事例に応じた対策を徹底することで、安定した品質と高精度を両立できます。

「タップ加工 不良対策」「タップ加工 精密板金」でお探しの方は、ぜひ当社にご相談ください。