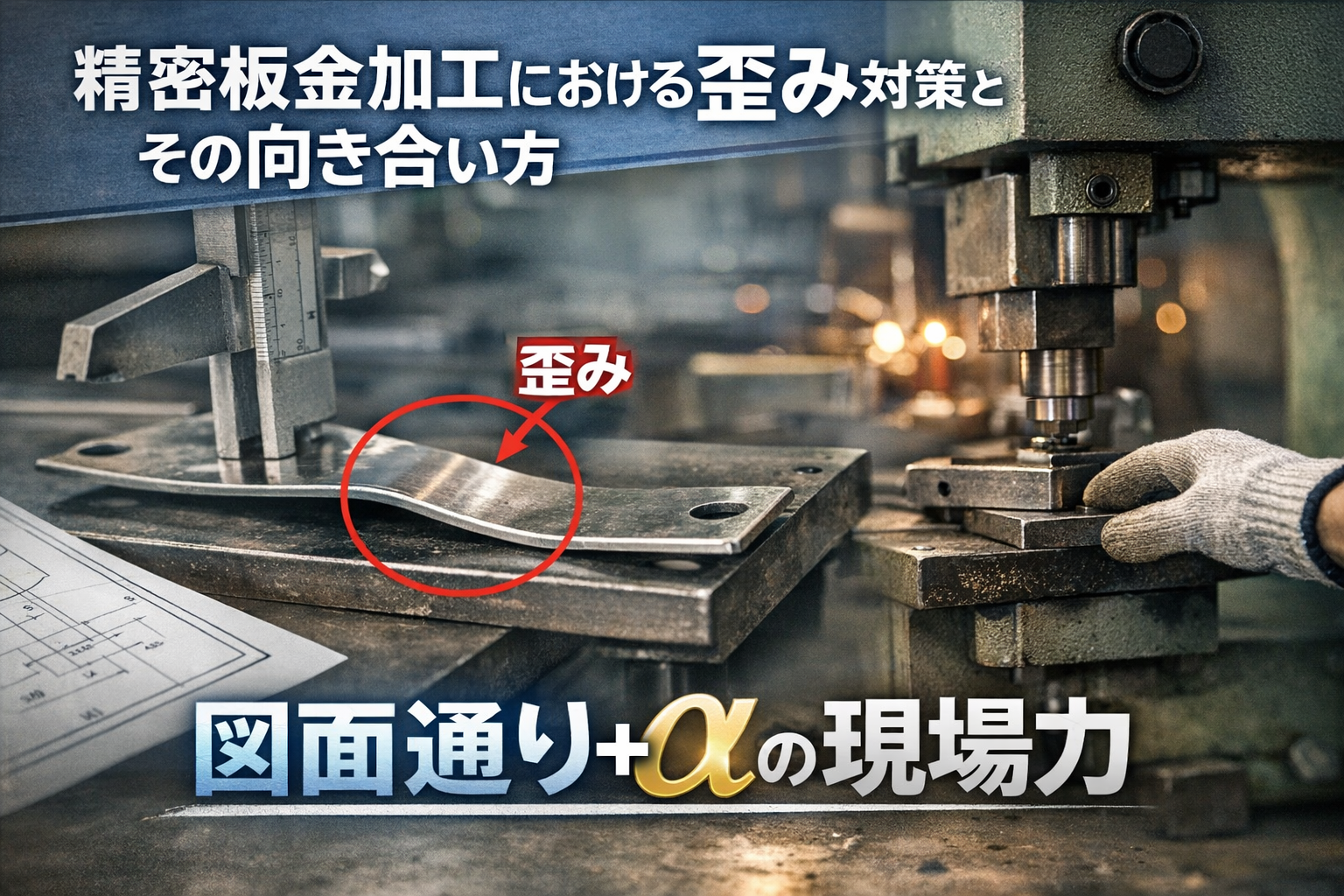

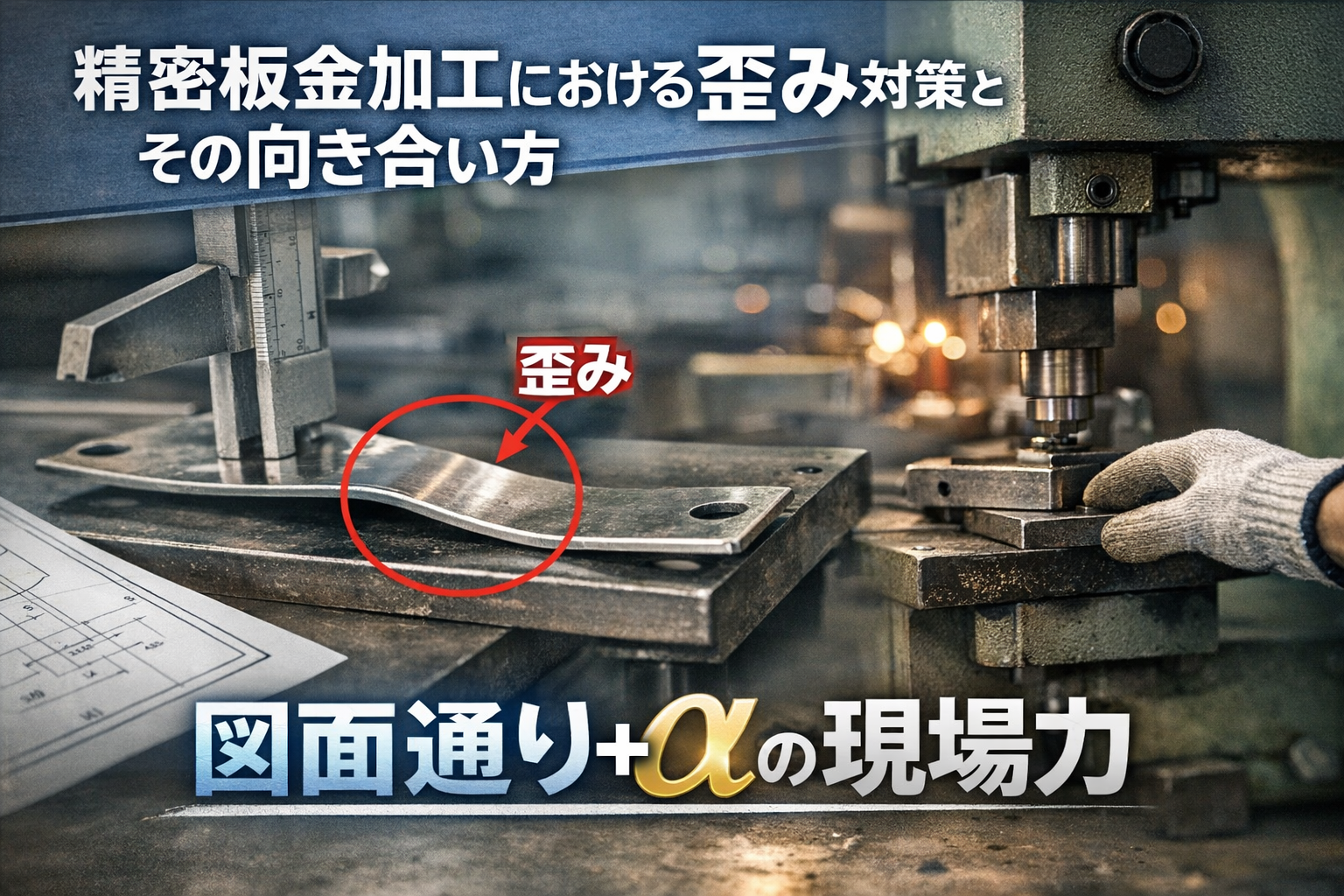

精密板金加工で歪みが発生する理由と、その向き合い方

― 現場判断が品質を左右する「図面通り+α」の具体例 ―

精密板金加工において、歪みは避けて通れないテーマです。

どれだけ高性能な設備を使っても、

「歪みをゼロにする」ことは現実的ではありません。

重要なのは、

なぜ歪みが発生するのかを理解し、どう向き合うか。

ここに、精密板金加工会社としての技術力と姿勢が表れます。

今回は、現場視点で

歪みの原因と判断基準、そして「図面通り+α」の考え方を解説します。

なぜ精密板金加工で歪みが発生するのか

歪みの原因は一つではありません。

複数の要因が重なり合って発生します。

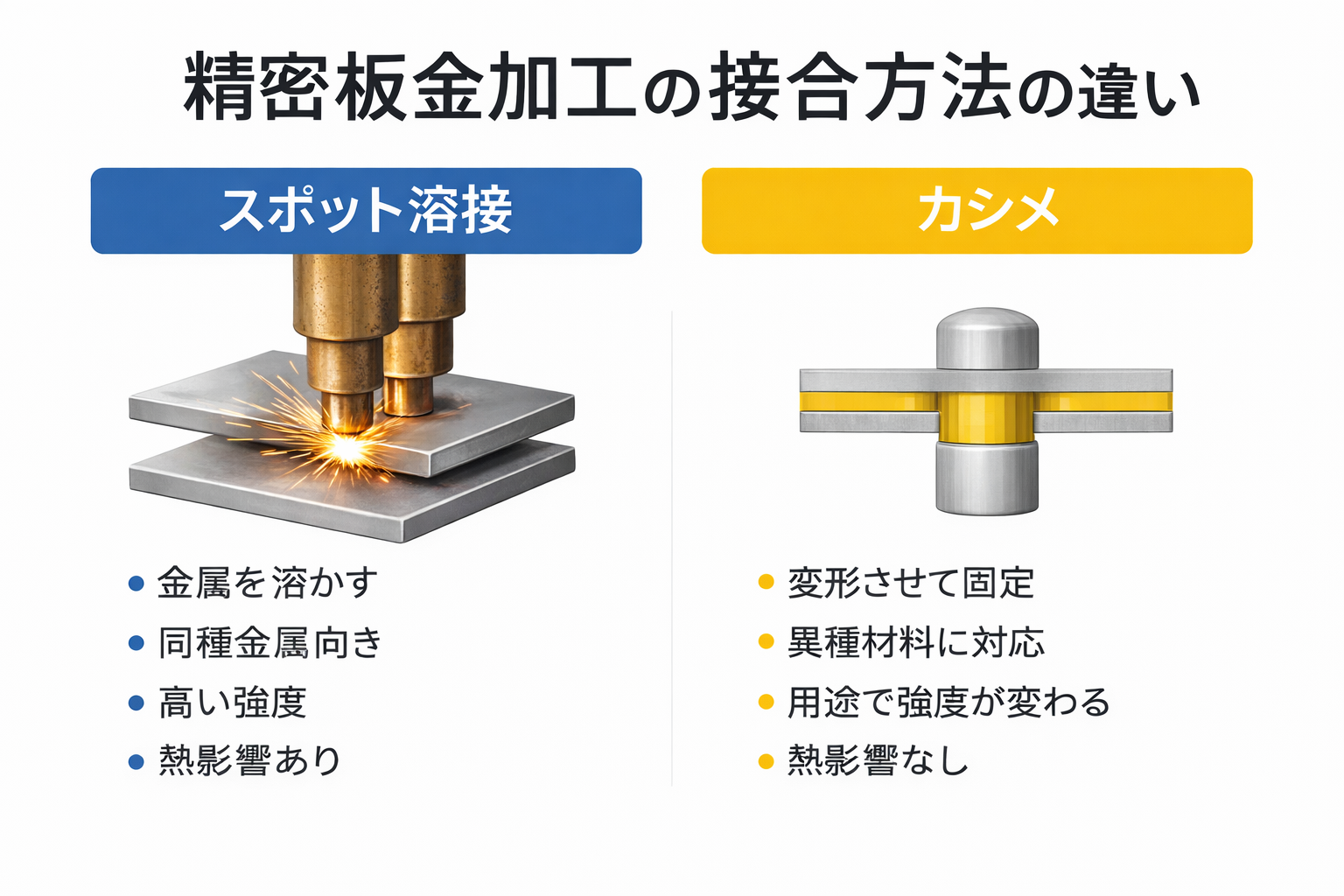

① 熱による影響(溶接・スポット溶接)

溶接やスポット溶接では、

局所的に高温が加わり、冷却時に収縮が起こります。

板厚が薄い

溶接点が集中している

連続溶接を行う

こうした条件では、歪みが発生しやすくなります。

こちらも合わせてご確認ください。↓

精密板金の溶接種類4選

スポット溶接とは?|精密板金加工で欠かせない接合技術をわかりやすく解説

② 曲げ・成形加工による応力

ベンダー加工やしぼり加工では、

材料内部に応力が残ります。

特に、

立ち上がり寸法が短い曲げ

連続した曲げ形状

連続したバーリング加工や絞りなどの成形品

では、加工後にじわっと歪みが出ることも珍しくありません。

こちらも合わせてご確認ください。↓

曲げ加工の種類

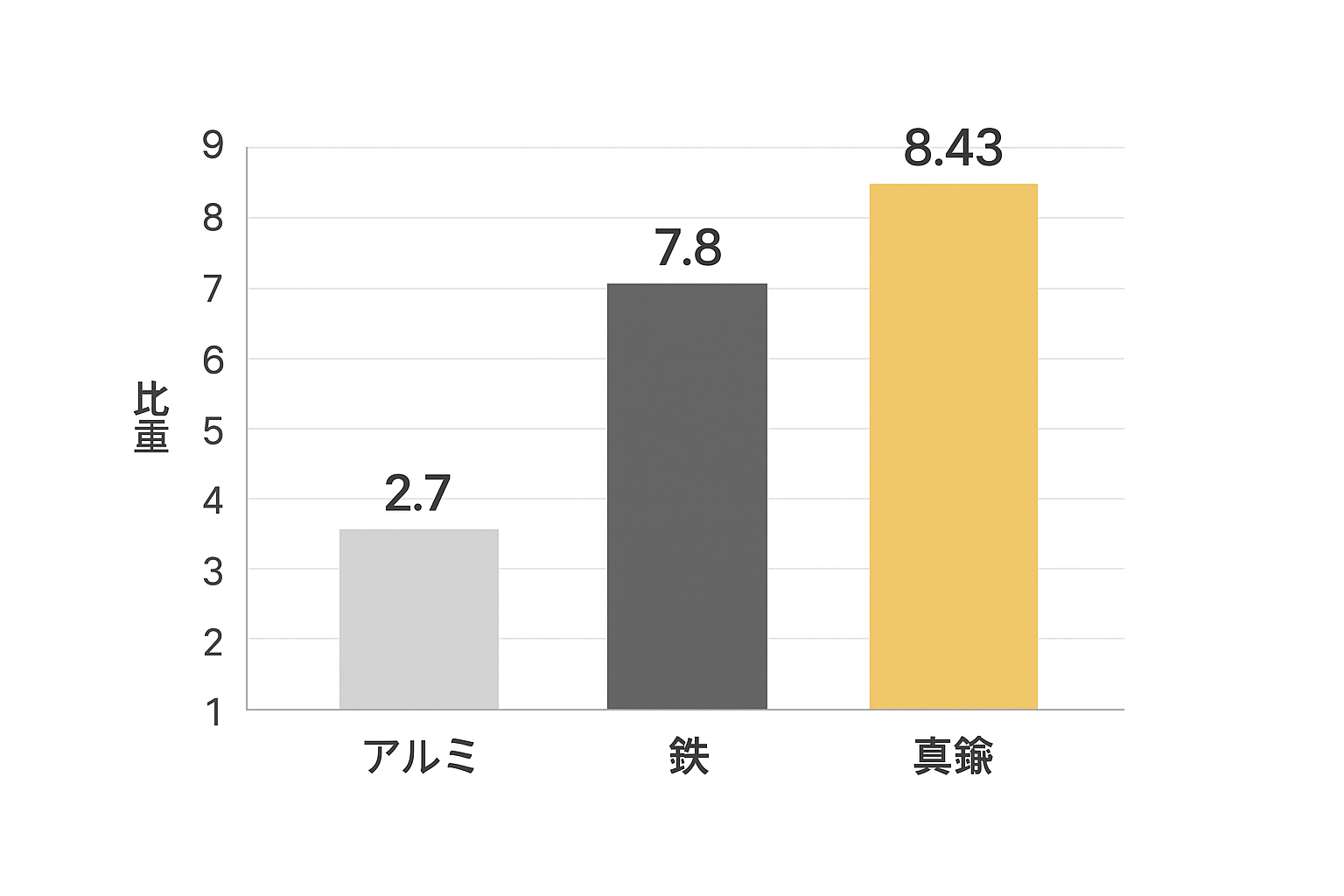

③ 材料特性による違い

同じ形状でも、

アルミ

鉄

ステンレス

では、歪み方がまったく異なります。

特にステンレスは、

加工硬化と反発が強く、

図面通りに加工しても歪みが出やすい材料です。

歪みは「不良」なのか?

ここが、精密板金加工の考え方として重要なポイントです。

歪み=不良、ではありません。

重要なのは、

使用上問題があるか

組立に支障が出るか

要求公差を満たしているか

どこまでを許容し、どこからを調整すべきか

を正しく判断することです。

図面には数値が記載されていますが、

実際の使用環境や後工程まで考慮すると、

「現場での最適解」は一つではありません。

「図面通り+α」で行う歪み対策の具体例

当社では、歪みに対して

工程全体を見た判断を行っています。

・溶接順序の工夫

一気に溶接せず、順番を変えて熱を分散

・加工方法の選択

スポット溶接か、カシメかを用途で使い分け

・フットプレスによる歪み取り

最新設備では対応しきれない微調整を、

フットプレスで一つひとつ整える

これらはすべて、

図面を守るために行う「+α」の工程です。

図面を守るために、あえて手間をかける

精密板金加工では、

「早く作ること」よりも

「安定して図面通りを再現すること」が重要です。

歪みを放置すれば、

組立不良・外観不良・再加工につながります。

だからこそ、

見えない部分

数値に出にくい違和感

にも目を向け、

最後まで責任を持って仕上げる。

これが、

知識を結集し、サービス+真心をもって対応する

という私たちの考え方です。