スポット溶接とは?|精密板金加工で欠かせない接合技術をわかりやすく解説

スポット溶接とは、金属板同士を点(スポット)で接合する抵抗溶接の一種です。

電極で金属を挟み、大電流を瞬間的に流すことで接触部分を発熱・溶融させ、圧力をかけて接合します。

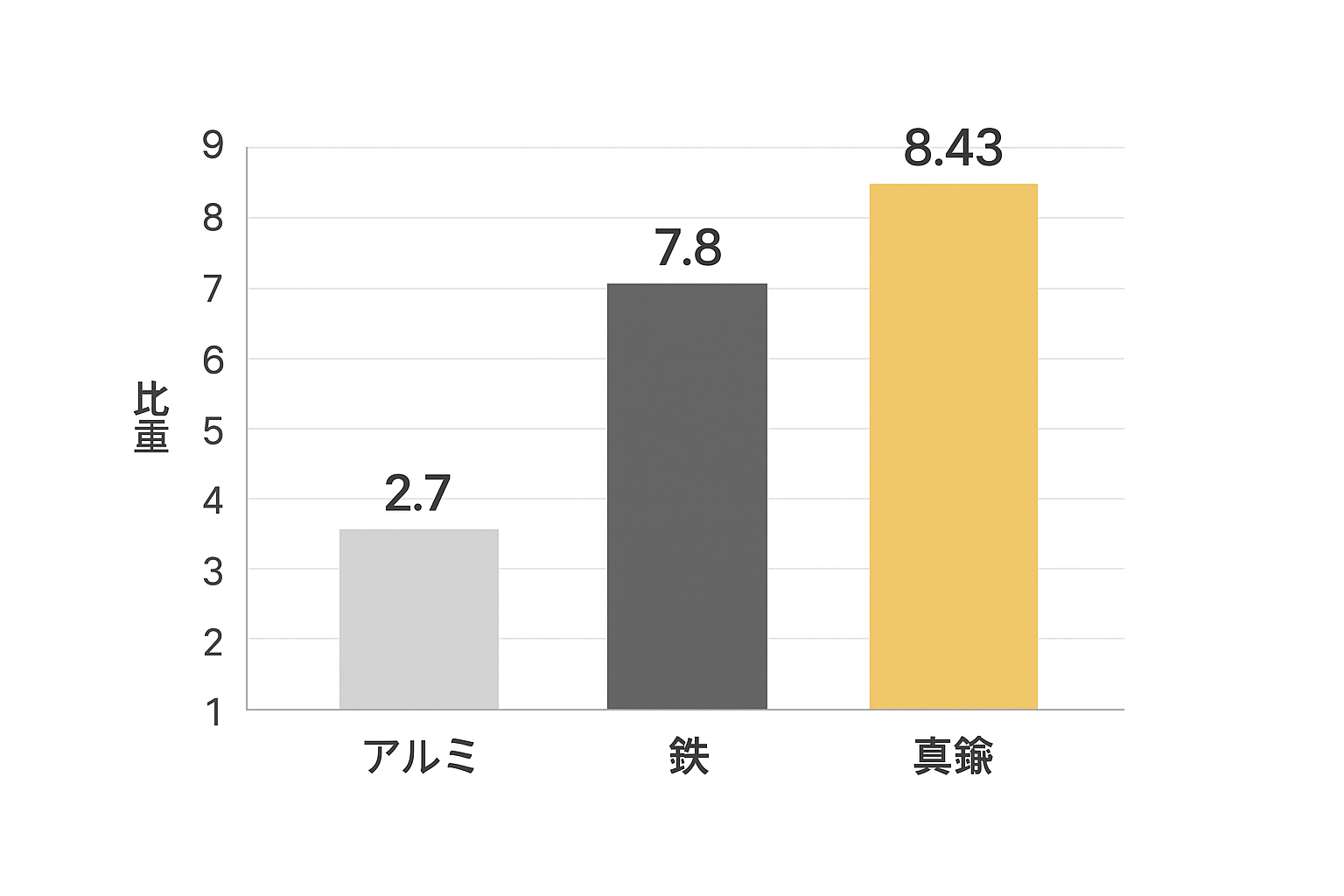

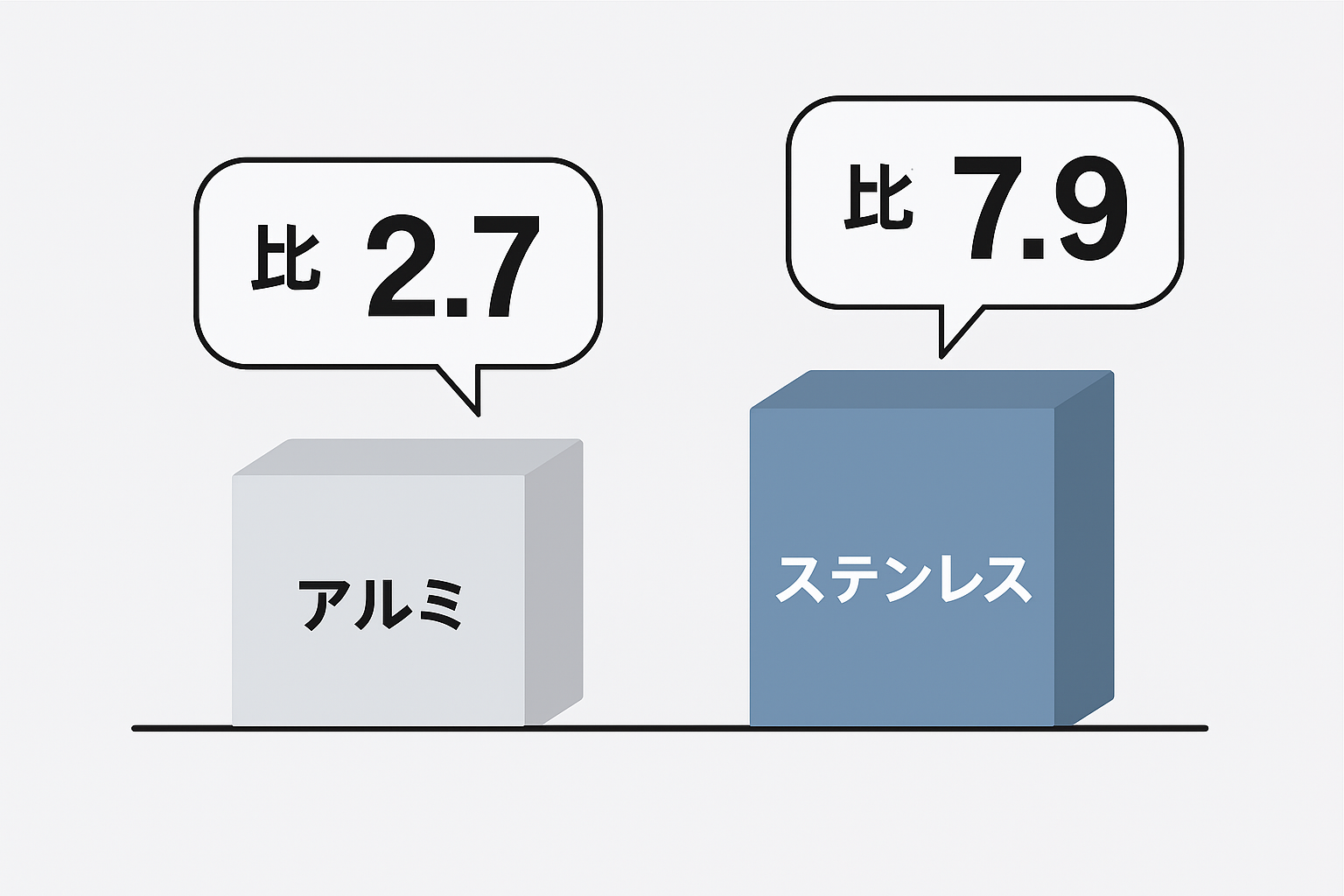

主に 鉄・ステンレス・一部アルミ の薄板接合に使われ、

精密板金加工では非常に使用頻度の高い溶接方法です。

こちらも合わせご確認ください。↓

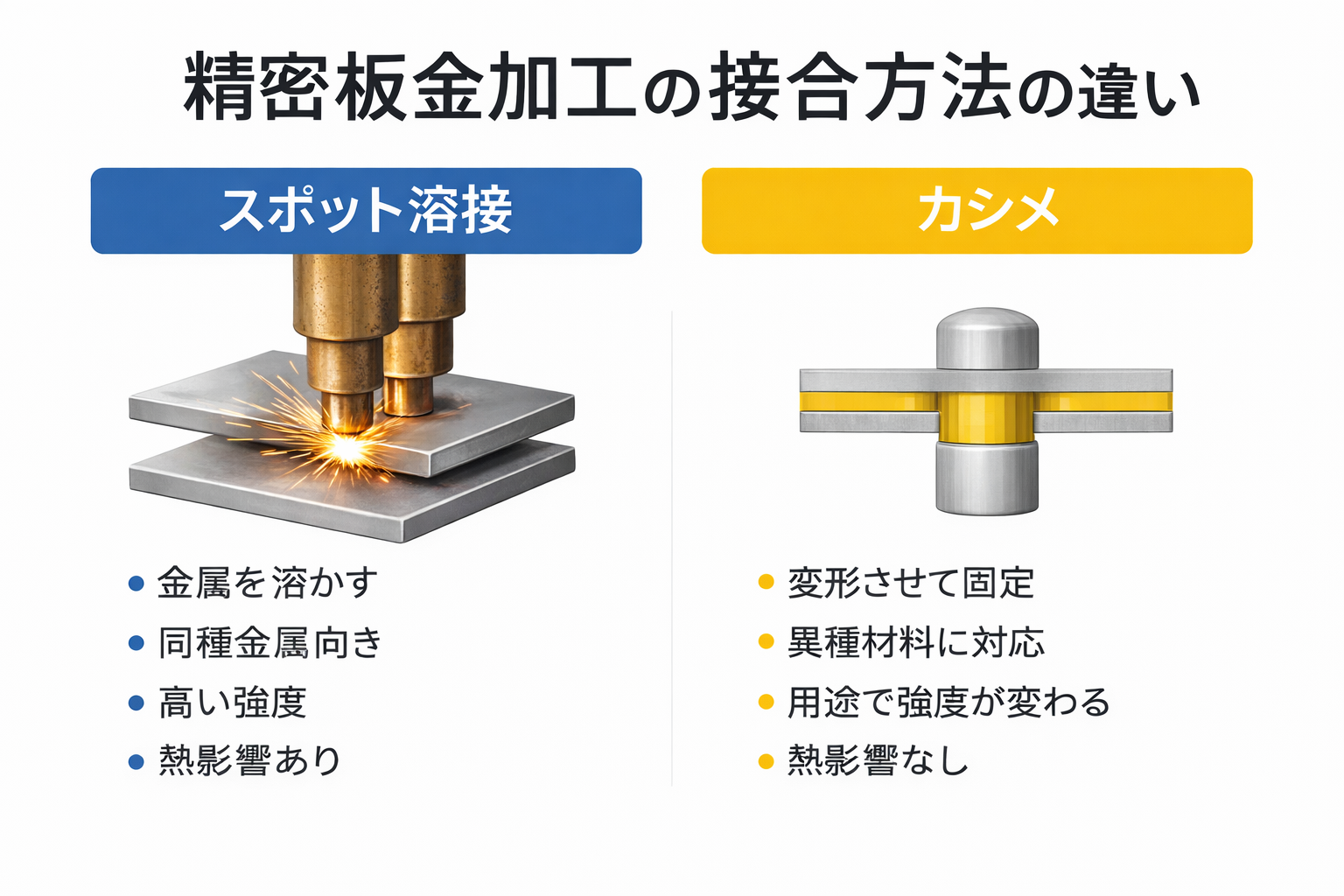

精密板金加工における|スポット溶接とカシメの違いとは?

精密板金加工における|スポット溶接とカシメの使い分けポイント【設計・現場編】

なぜ精密板金加工でスポット溶接が使われるのか

スポット溶接が精密板金で重宝される理由は、次の点にあります。

・溶接スピードが速い

・ 歪みが比較的少ない

・ 外観を大きく損なわない

・ 量産にも試作にも対応しやすい

連続溶接(アーク溶接)と違い、

「必要なところだけを、最小限で接合できる」ため、

筐体・フレーム・ブラケットなど幅広い部品に採用されています。

スポット溶接の仕組み(簡単解説)

スポット溶接は、以下の3要素で成り立っています。

1. 電流:金属の接触抵抗で発熱

2. 加圧:電極で押さえつける力

3. 通電時間:溶ける量をコントロール

このバランスが崩れると、

溶接強度不足

焼け・変色

材料の歪み

といった不具合につながるため、

精密板金では材料・板厚ごとの条件設定が非常に重要です。

精密板金加工におけるスポット溶接の注意点

精密板金でスポット溶接を行う際には、次のような点に注意しています。

● 板厚と材質の組み合わせ

薄板同士か

異なる板厚の組み合わせか

鉄×鉄、SUS×SUS か

これによって、電流値・加圧力・通電時間を細かく調整します。

● 溶接位置の精度

スポット溶接の位置がズレると、

強度不足・外観不良・後工程の組立不良につながります。

治具や位置決めの精度が品質を左右します。

● 外観品質

医療機器・通信機器などでは、

溶接痕の見え方も重要な品質要素。

必要に応じて、裏側配置・仕上げ工程との組み合わせを行います。

スポット溶接と他の溶接方法との違い

溶接方法: 特徴

スポット溶接: 速い・歪みが少ない・点接合

アーク溶接 :強度が高いが歪みが出やすい

レーザー溶接: 高精度・高コスト

カシメ :熱を使わない機械接合

用途・強度・外観・コストに応じて、

最適な接合方法を選ぶことが精密板金では重要です。

スポット溶接は「精密さ」が品質を決める

スポット溶接は、単純に見えて

実は 条件設定と経験値が品質を大きく左右する技術です。

精密板金加工では、

材料特性

板厚

製品用途

外観要求

を踏まえた上で、

最適なスポット溶接条件を選定することが重要です。

「ただ付いている」ではなく、

「狙った品質で付いている」――

それが精密板金におけるスポット溶接です。

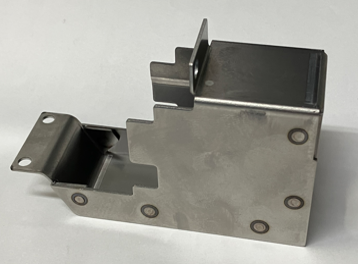

社内事例 自動車関連部品

スポット溶接は、上下電極にに挟まれた金属と金属との間に発生する接触抵抗に大電流を流して発生するジュール熱で金属を溶かし融合する接合溶接です。

スポット溶接後は外観で溶接強度が確認出来ない特殊作業の為、テストピースで素材の溶け込み状態を確認(ナゲット径確認)します。

作業者も教育訓練試験に合格した特殊作業認定者のみが行い品質を保証します。

テストピースで素材の溶け込み状態を確認(ナゲット径確認)。