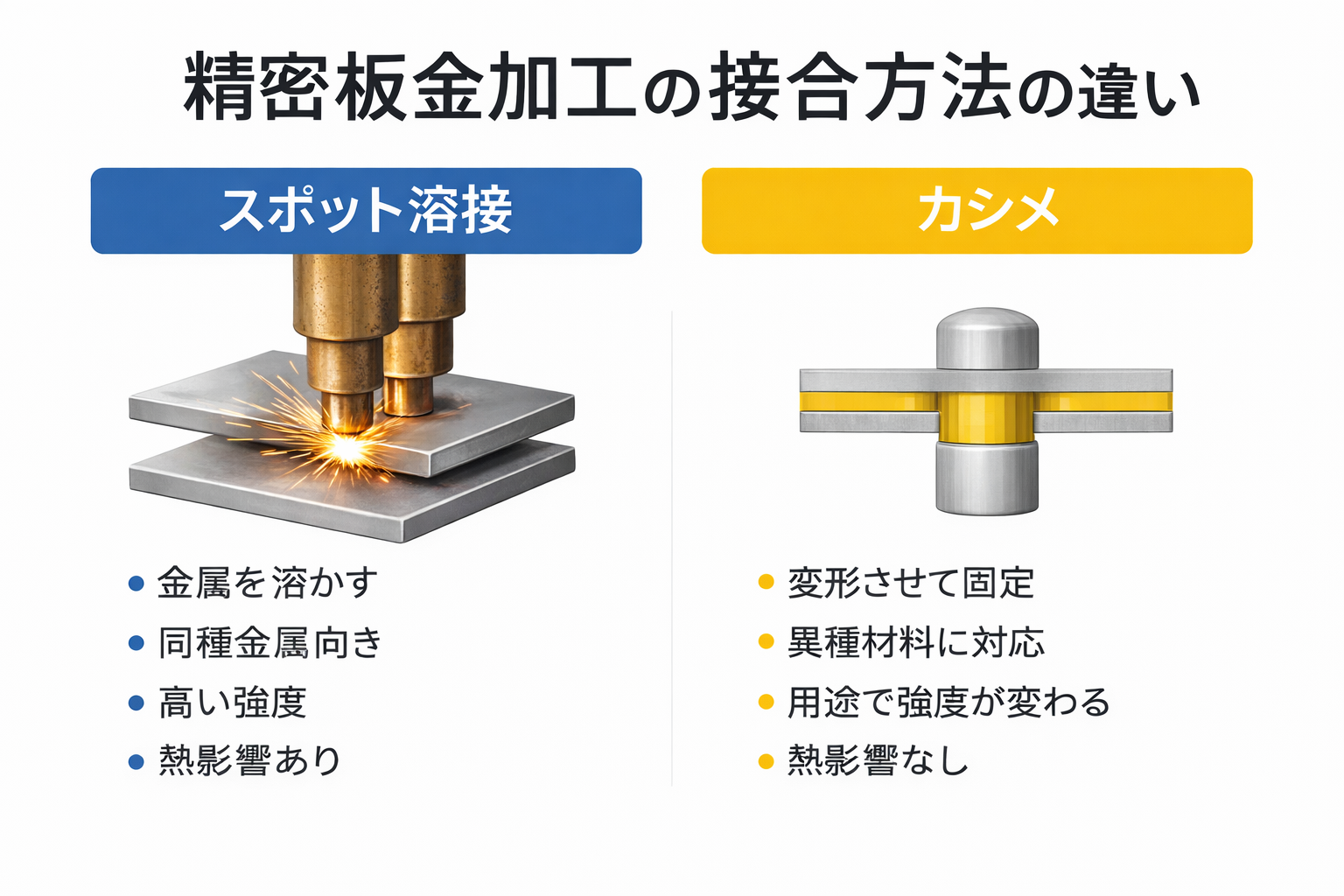

精密板金加工における|スポット溶接とカシメの使い分けポイント【設計・現場編】

精密板金加工では、

「スポット溶接とカシメ、どちらを選ぶべきか?」

という判断が、品質・コスト・量産性を大きく左右します。

前回は、それぞれの違いを解説しました。

今回は一歩踏み込み、実際の設計・製造現場での使い分け方を整理します。

まず大前提:正解はひとつではない

スポット溶接とカシメは、

「どちらが優れているか」ではなく

**「製品条件に合っているか」**が重要です。

使い分けの判断軸は、大きく分けて以下の5つです。

こちらも合わせてご確認ください。↓

精密板金におけるカシメ加工 |ネジや溶接に代わる確実な接合技術

スポット溶接とは?|精密板金加工で欠かせない接合技術をわかりやすく解説

精密板金加工における|スポット溶接とカシメの違いとは?

① 強度を最優先するなら「スポット溶接」

構造強度が必要な部品や、

外力・振動が加わる箇所では、スポット溶接が有利です。

スポット溶接が向いているケース

フレーム・筐体の骨組み

機械内部の構造部品

鉄×鉄、ステンレス×ステンレスの接合

金属を溶かして一体化させるため、

高い接合強度と安定性が得られます。

② 歪み・熱影響を避けたいなら「カシメ」

精密板金では、歪み=不良につながるケースも多くあります。

熱を使わないカシメは、寸法精度や外観を重視する製品に有効です。

カシメが向いているケース

外装部品・カバー類

薄板部品

精度が厳しい製品

特に、塗装前後の工程を考慮すると、

熱影響のない接合は大きなメリットになります。

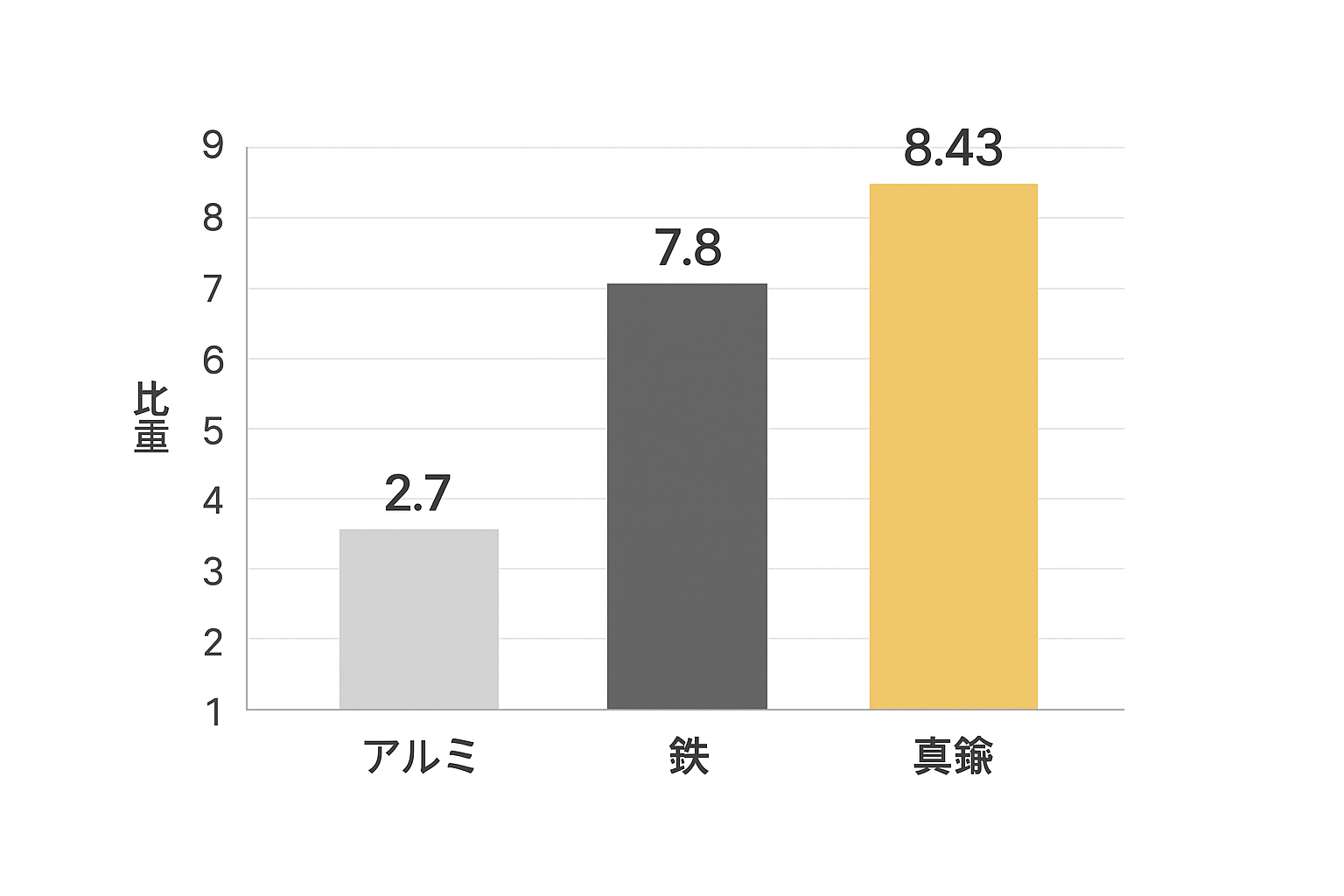

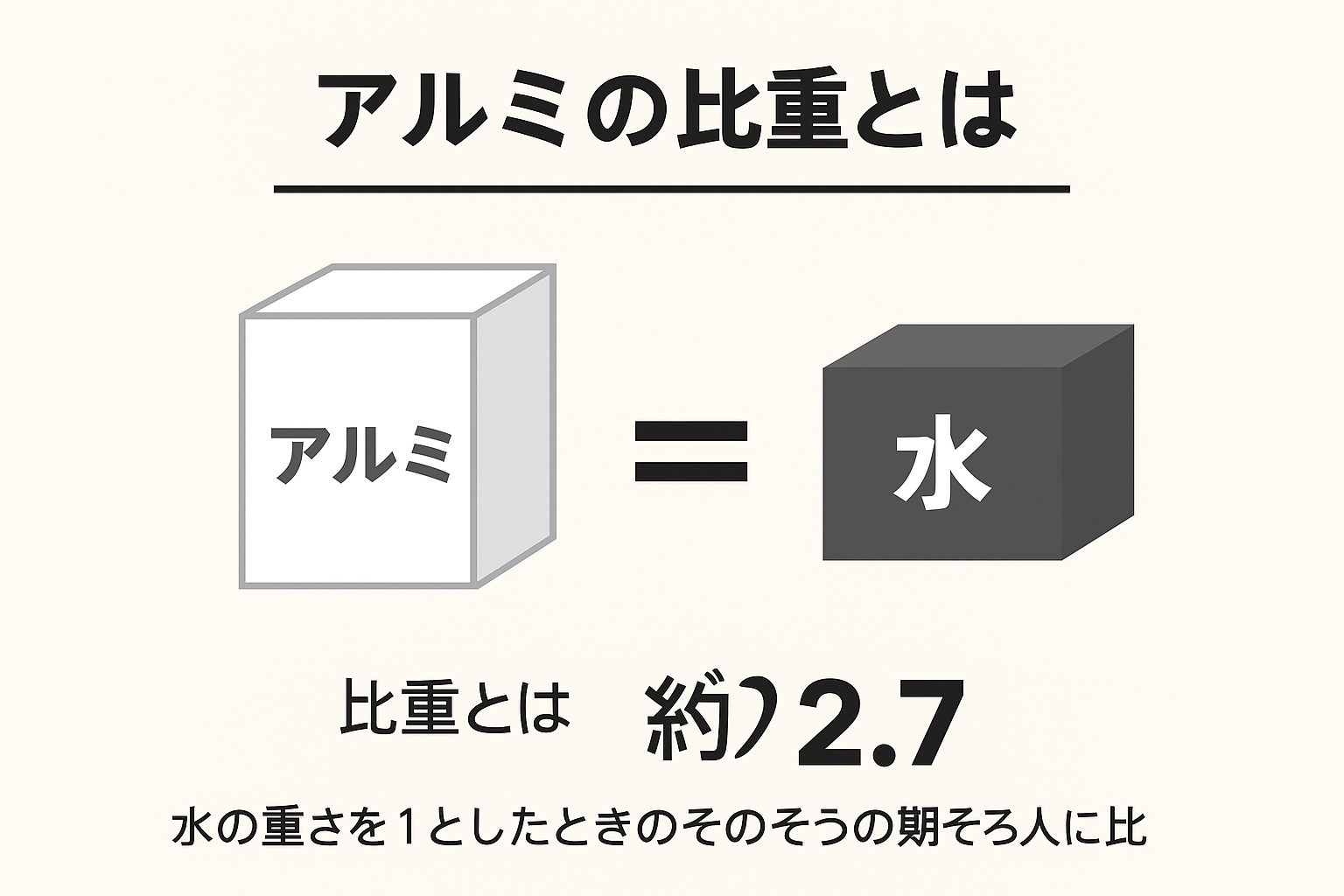

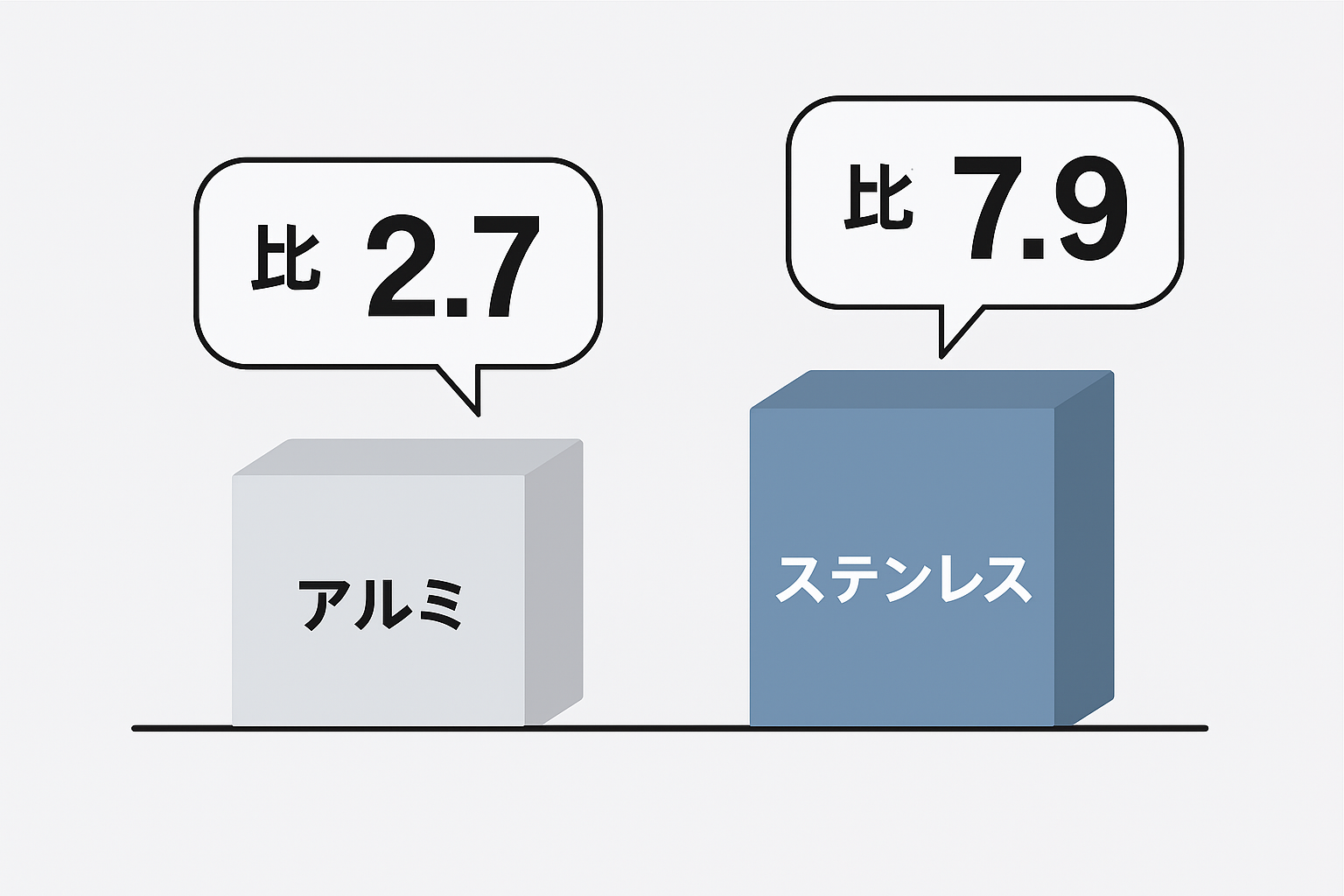

③ 異種材料を接合するなら「カシメ」

スポット溶接は、基本的に同種金属向きです。

一方カシメは、異種材料の接合にも対応できます。

例

アルミ × 鉄

アルミ × ステンレス

板金 × ナット(圧入ナット)

材料の組み合わせ自由度が高いため、

設計の選択肢を広げられるのがカシメの強みです。

④ 量産性・作業効率で見ると?

観点 スポット溶接 カシメ

量産性 ◎ ◎

条件管理 必須 比較的安定

作業者依存 ややあり 少なめ

どちらも量産対応可能ですが、

スポット溶接は条件設定・電極管理が重要。

カシメは比較的安定した品質を出しやすい工法です。

⑤ 精密板金加工では「併用」が最適解になることも

実際の精密板金加工では、

1製品の中で両方を使い分けるケースも多くあります。

例

構造部 → スポット溶接

取付部・ナット固定 → カシメ

工程全体を見て最適化することが、

品質とコストの両立につながります。

加工会社選定で重要な視点

スポット溶接とカシメを正しく使い分けるには、

設計意図を理解し、提案できる加工会社が不可欠です。

溶接・カシメ両方の実績があるか

材質・板厚ごとのノウハウがあるか

試作段階で工法提案ができるか

ここに、精密板金加工業者の「技術力の差」が表れます。

使い分けが精密板金の品質を決める

スポット溶接とカシメは、

目的・条件・未来の工程を考えて使い分ける技術です。

強度 → スポット溶接

精度・異材 → カシメ

製品全体 → 併用

この視点を持つことで、

精密板金加工の品質は一段階上がります。