精密板金加工の手順|図面から出荷までの流れ

精密板金加工は、医療機器・通信機器・産業機器など、幅広い分野で利用されている重要な加工技術です。

特に高精度が求められる製品では、工程ごとの正確な手順管理が不可欠です。

当社では、お客様からいただいた図面をもとにデータを作成し、材料手配からブランク加工、曲げ、溶接、検査、出荷までを一貫して対応しています。

ここでは、精密板金加工の代表的な手順についてご紹介します。

図面確認・データ作成

お客様支給の図面を確認し、加工に必要なCAD・CAMデータを作成します。

寸法・公差・形状の確認を丁寧に行うことで、後工程でのトラブルを未然に防ぎ、高精度な製品づくりにつなげます。

CADデータ作成時もデータ上の検査を行い、曲げ、スポット溶接、溶接時のリスクを考慮し、展開データの作成をしていきます。

CAMデータでは、効率良く加工するために、段取りや仕上がりをイメージしながら金型割付データを作成していきます。

材料手配

板厚や材質に応じた材料を手配します。

多品種少量生産や短納期にも対応できるよう、柔軟な調達体制を整えている点が強みです。

材料情報はこちらをクリック→材料情報

ブランク加工

パンチ・レーザー複合機を使用し、NCデータを基に、金型でのパンチングやレーザー加工を行い、図面を平面化した状態の形状に加工していきます。

ブランク加工は、その後の曲げや溶接工程の品質を左右するため、精度の高い加工が求められます。

当社では、試し抜き加工時に、工程内検査で穴径や、外径寸法等の実測値を検査図面に記入し、試し加工合格後に本加工に入ります。

ブランク加工について解説ページはこちらををクリック↓

精密板金加工におけるブランク工程とは?0.01mm精度で差がつく品質と生産性

曲げ加工

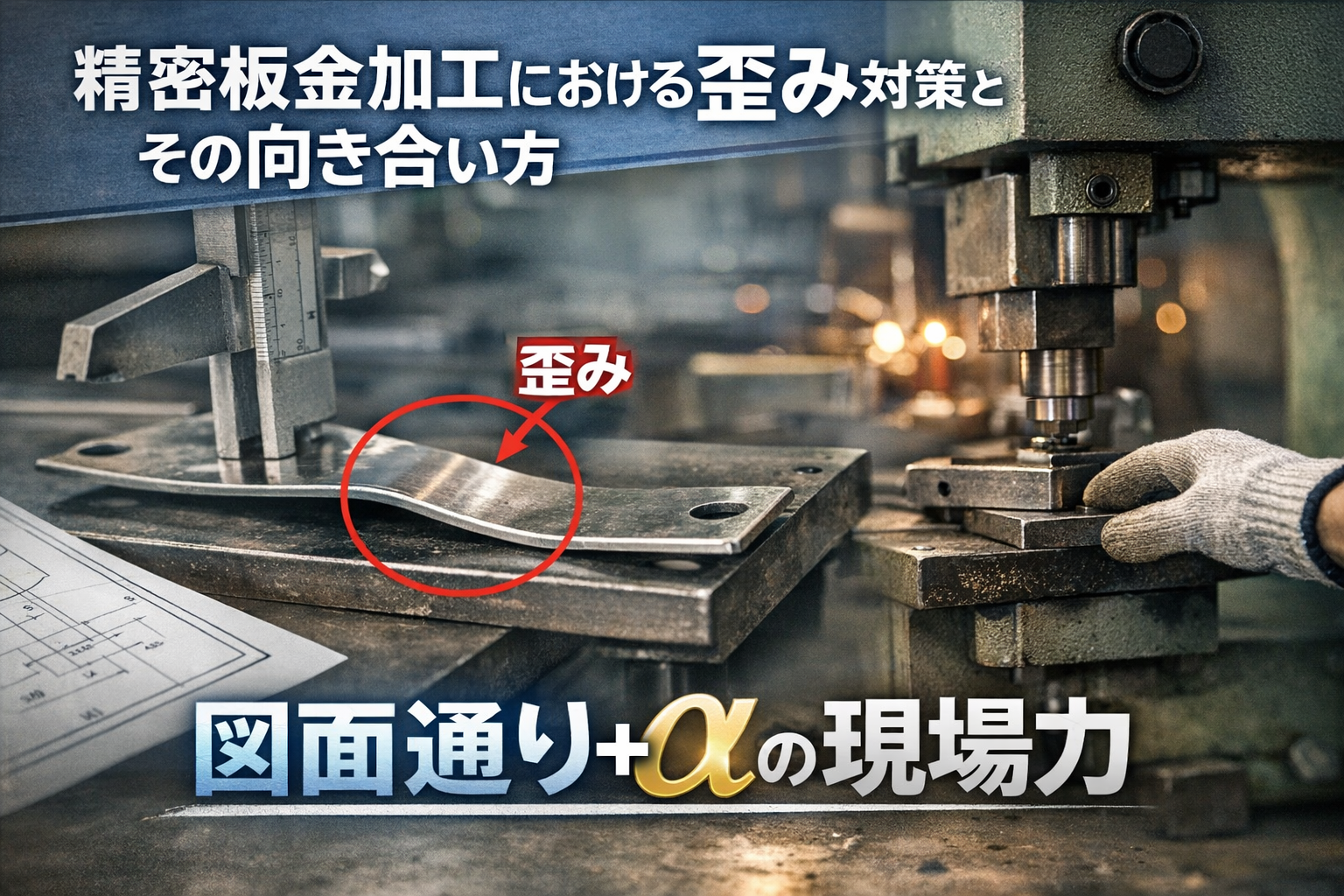

ベンディングマシンを用いて、板材を図面通りの形状に曲げます。

加工順序や金型の選定によって寸法精度が大きく変わるため、熟練した技術が必要とされる工程です。

実際に曲げた寸法だけでなく、曲げた箇所以外の穴位置や寸法も実測値を検査図面に記入し、作り込み段階で品質を確保していきます。

曲げ加工についてのページはこちらをクリック↓

曲げ加工の種類

カシメ・スポット溶接・溶接

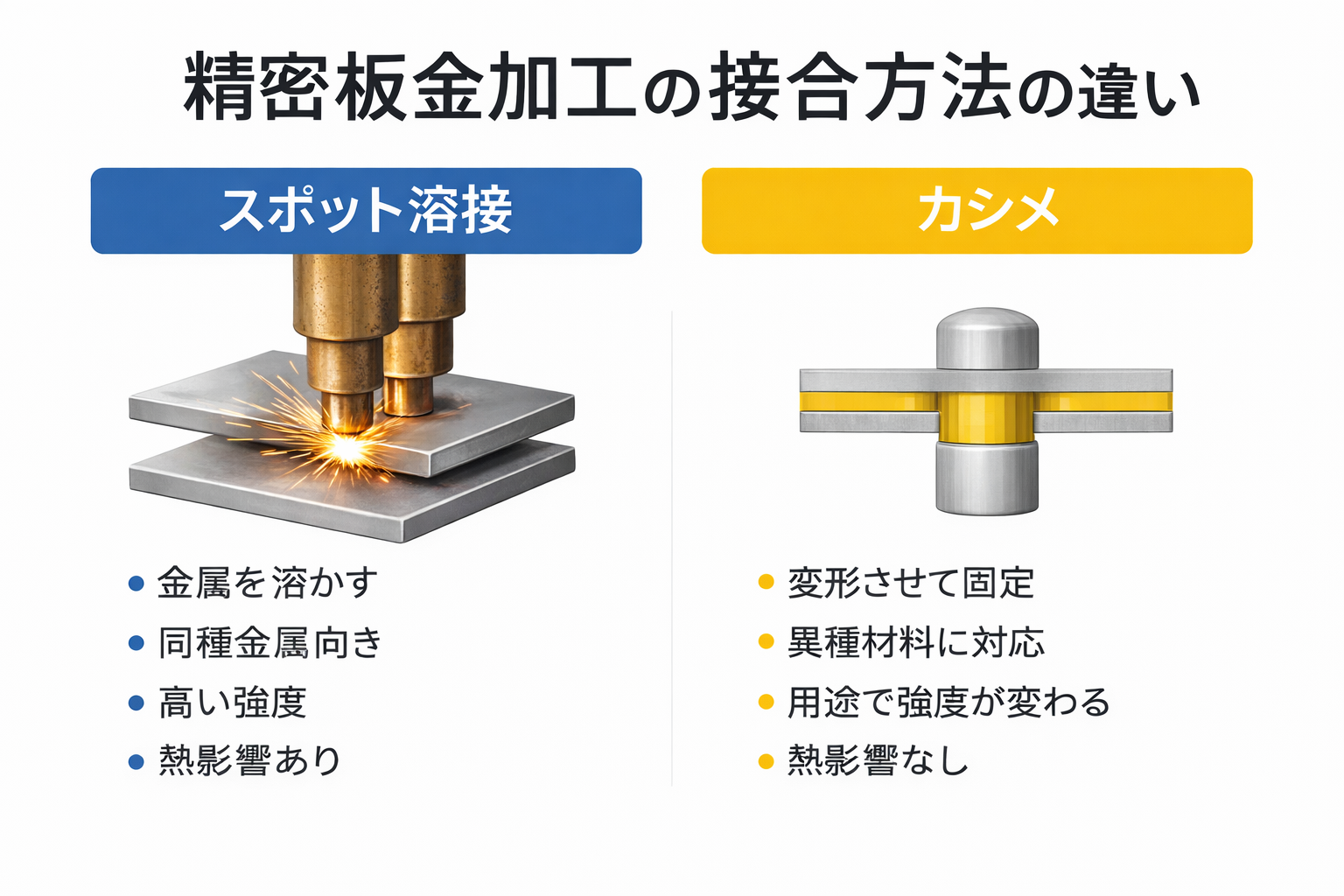

部品同士の組立では、カシメやスポット溶接、TIG溶接などを適材適所で使い分けます。

これにより、強度を確保しつつ、美観にも優れた仕上がりを実現します。

カシメによる圧力や、溶接による熱変形を考慮し、溶接前の寸法測定により、組立後の寸法変化の測定を実施し、要求精度公差に対応していきます。

表面処理(外注対応)

製品の用途に応じて、塗装、メッキ、アルマイトなどの表面処理を施します。

当社では協力会社との連携により、多様な表面処理に対応可能です。

検査

完成した製品は、3次元測定機などを用いて検査を実施。

お客様の要求精度に合致しているかを確認し、品質保証を徹底します。

3次元測定器についてのページはこちらをクリック↓

3次元測定器のメリット

出荷

製品は、自社便または宅急便にて出荷します。

納期を守ることはもちろん、梱包や輸送の品質にも配慮し、お客様のもとへ安全にお届けしています。

一貫管理可能な精密板金加工

精密板金加工は、図面確認 → 材料手配 → ブランク加工 → 曲げ → カシメ・溶接 → 表面処理 → 検査 → 出荷という工程を経て完成します。

当社では、一つひとつの工程を正確に行うことで、0.01mm単位の精度が求められる製品にも対応可能です。

お客様のニーズに合わせた精密板金加工をお探しの方は、ぜひ当社へご相談ください。

精密板金加工業の一貫管理のメリットについての解説をしています。こちらもあわせてご確認ください。